近日,我校機械工程學院羅開玉教授團隊在增材制造領域頂刊《增材制造》(Additive Manufacturing)和機械制造領域頂刊《國際機械科學雜志》(International Journal of Mechanical Sciences)上分別發表了題為In-situ thermal control-assisted laser directed energy deposition of curved-surface thin-walled parts和Melt pool control-assisted additive manufacturing of thin-walled parts的研究論文。

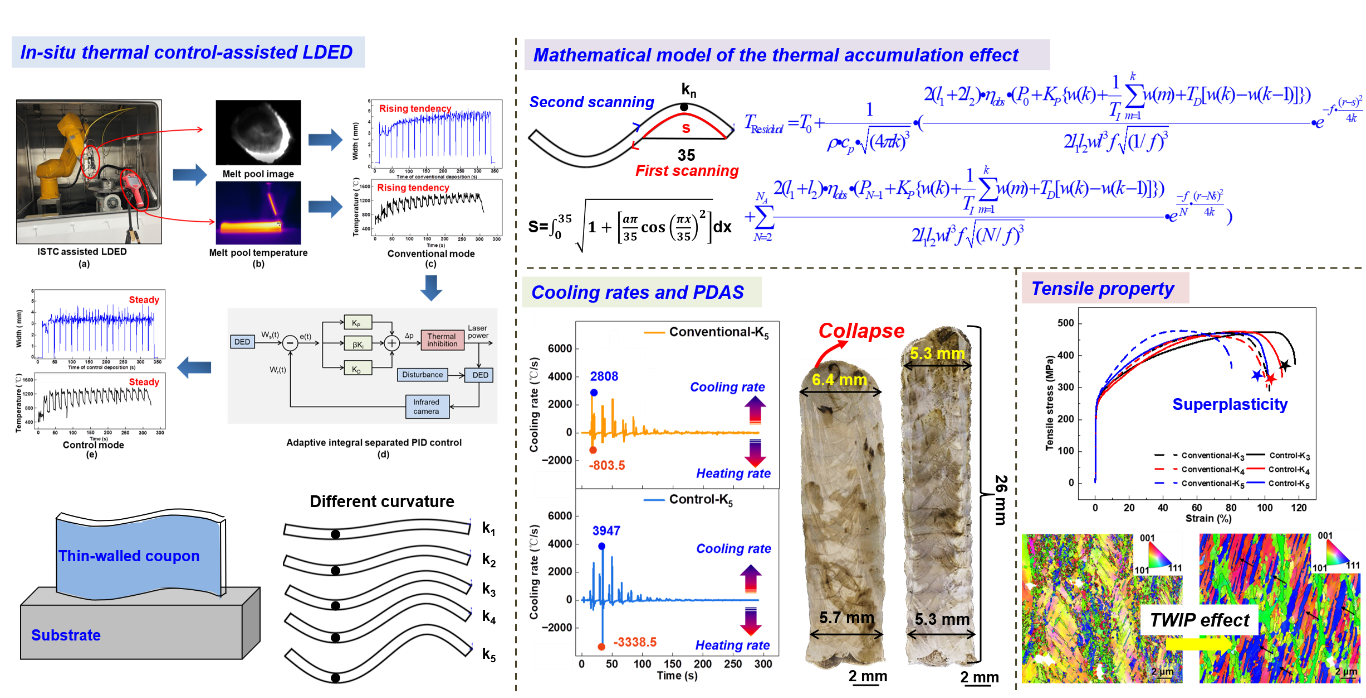

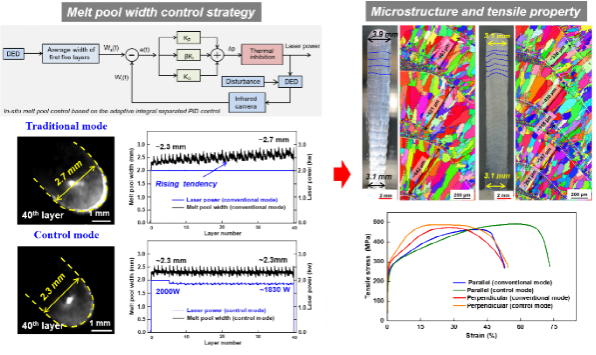

該研究成果提出了一種熔池原位控制輔助激光定向能量沉積工藝(ISTC-LDED),推導了以經典熱傳導理論為基礎的平面和曲面薄壁件熱效應模型,該技術闡明了層間柱狀晶和等軸晶的連續演化機制并實現了構件厚度一致性。同時,ISTC-LDED技術誘導的316L不銹鋼孿晶塑性變形效應可以顯著提升強韌性。博士生蘇尤宇為第一作者,羅開玉教授、魯金忠教授為通訊作者。

研究基于ISTC-LDED工藝,制備了不同曲率和不同功率的316L不銹鋼平面、曲面薄壁零件,建立了熱控制對熔池寬度影響的數學模型,系統分析了ISTC-LDED對薄壁件尺寸精度、顯微組織和拉伸性能的影響,得出了如下重要結論:熔池原位控制技術基于同軸CCD攝像機監測和提取熔池寬度,紅外熱成像儀監控熔池溫度,并設置合適的PID參數調節激光功率來獲得穩定的熔池寬度。控制后熔池寬度的穩定性提高了17.4%,冷卻速率提高180.6%;熔池寬度控制技術通過提高冷卻速度抑制了初生枝晶臂間距和大枝晶的外延生長,柱狀和層間等軸晶體的不斷演化進一步提高了薄壁件的厚度均勻性,尺寸精度最高提升60.2%;熔池原位控制工藝增大了熔池的溫度梯度,激活了熔池內部的馬蘭戈尼流產生了平滑效應,使得構件表面粗糙度減小了56.2%;加快了沉積過程中熔池內氣泡的逃逸速度,使得平面薄壁件內部孔隙減少了82.7%,氣孔總數減少兩個數量級;熔池原位控制通過降低熱積累效應降低了位錯密度和層錯能,進一步促進了變形孿晶的產生和孿晶誘導塑性變形(TWIP)效應,試樣的延伸率最多提高了35.7%。ISTC-LDED工藝有助于解決熱積累效應問題,提高薄壁件的成形質量和整體性能,為該領域其他金屬材料和不同尺寸構件的增材制造提供了新的參考。

ISTC-LDED技術針對薄壁件沉積制造中的熱累積,改進了自適應積分分離式PID算法,解決了沉積薄壁件邊緣塌陷和表面粗糙度高的問題,為激光定向能量沉積薄壁件工藝窗口建立和性能參數優化提供硬件和軟件基礎。該技術還進一步推導了激光定向能量沉積薄壁件的熱效應模型,建立了激光功率與熔池寬度的數學關系。通過分析熔池熱歷史對構件表面質量和成形質量評價指標的影響規律,獲得了激光沉積薄壁件成形工藝與質量的匹配關系,揭示了熔池聯合控制下構件誘導孿晶塑性變形導致的塑性提升機制,為實現金屬薄壁件高質高效激光定向能量沉積提供新途徑。

研究獲得了江蘇省重點研發計劃(產業前瞻與關鍵核心技術)(BE2022069-4)等資助。(機械工程學院)

論文鏈接:https://doi.org/10.1016/j.addma.2024.104061

論文鏈接:https://doi.org/10.1016/j.ijmecsci.2024.109519